Lesedauer: 4 Minuten

Wie praktisch wäre es, wenn man das Smartphone in die Jacke stecken und voll aufgeladen wieder herausziehen könnte? Mit thermoelektrischen Fasern ist das denkbar – und noch vieles mehr. Aus diesem Grund hat sich eine Forschungsgruppe der Technischen Hochschule Chalmers in Göteborg (Schweden) mit dem smarten Gewebe beschäftigt und dabei für die Textilbranche weitreichende Erkenntnisse gewonnen.

„Man könnte mit smarten Textilien Wearables durch körpereigene Energie betreiben“, sagt Professor Christian Müller, Professor für Polymerwissenschaften an der TU. Doch dafür gebe es andere, effizientere Lösungen. Denn der Wirkungsgrad der stromleitenden Faser ist nicht sehr hoch. Bedeutet: Braucht man viel Energie, muss die Stofffläche entsprechen groß sein. Beim aktuellen Stand der Forschung benötige man theoretisch die Fläche eines Schlafsacks, um eine Birne zum Glühen zu bringen. Aus diesem Grund sind smarte Fasern besonders interessant für Elektronik, die wenig Energie benötigt, aber schlecht an eine Stromzufuhr angeschlossen werden kann, zum Beispiel Sensoren oder RFID-Chips. „Sehr viel interessantere Möglichkeiten für Smart Garn liegen daher im Internet der Dinge und in der Gesundheitsversorgung“, sagt Christian Müller.

Die Superfaser

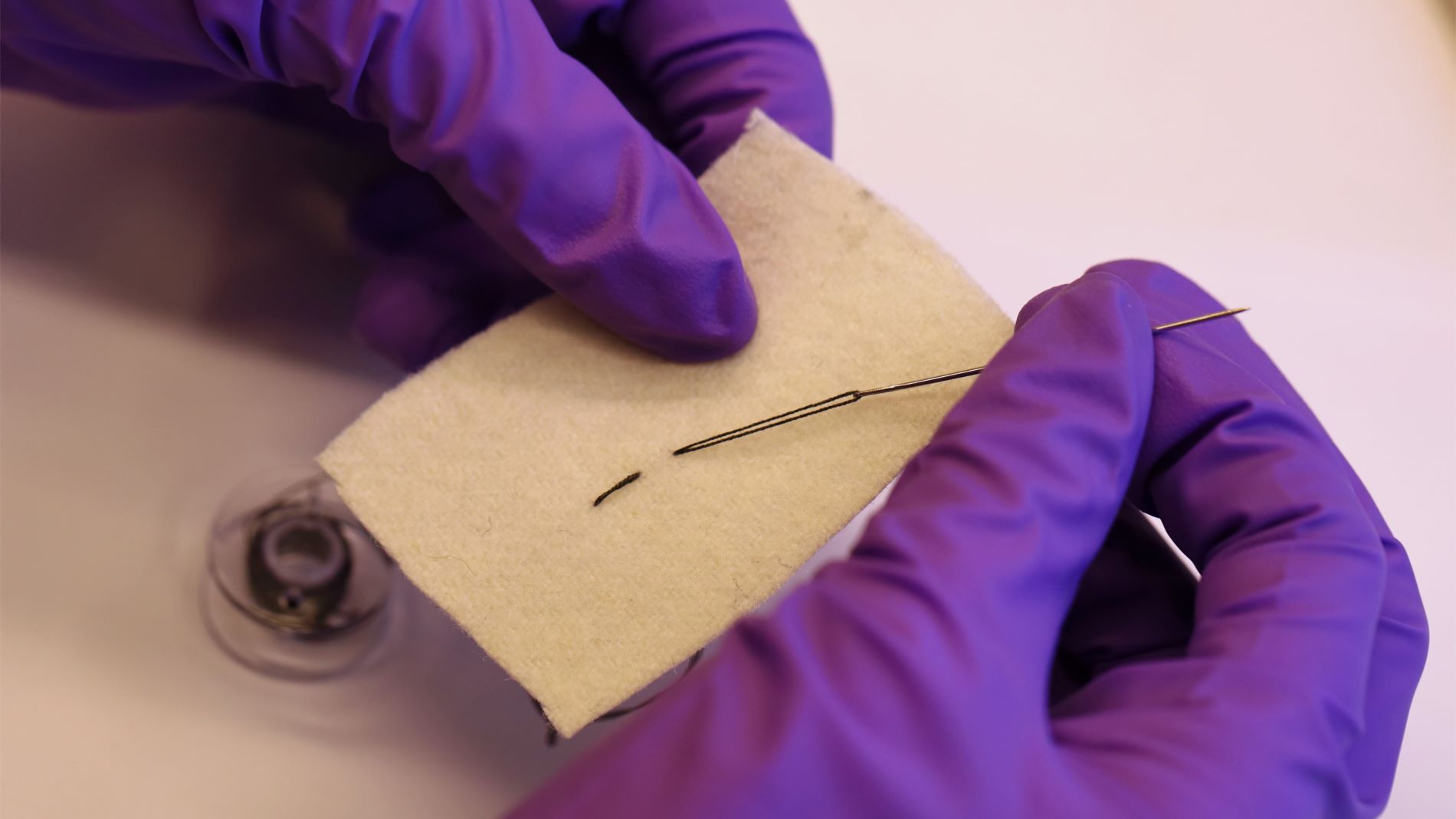

Mit leitfähigen Fasern beschäftigt sich die Forschung schon länger. Bisher waren dafür metallische Komponenten notwendig. Diese machen die Fasern jedoch unflexibel und sind weder wasserbeständig noch umweltfreundlich. Den Durchbruch ermöglichte ein Polymer, dass vor rund zwei Jahren entdeckt wurde: Poly(benzodifurandione), kurz PBFDO. Es ist ohne metallische Zusatzstoffe in der Lage, Strom zu leiten und basiert auf Kohlenstoff. Das hat viele Vorteile: „Das Polymer kann als Textilie auf der Haut getragen werden. Es sind keine Seltenen Erdmetalle für die Herstellung notwendig, außerdem ist das Polymer waschbar“, erläutert Christian Müller. Und noch etwas freut den Forscher: Eigentlich sind Materialien, die auf Kohlenstoff aufgebaut sind, nicht sehr beständig. „Hier hat uns die Faser sehr überrascht, denn sie weist eine hohe Stabilität auf“, sagt Müller.

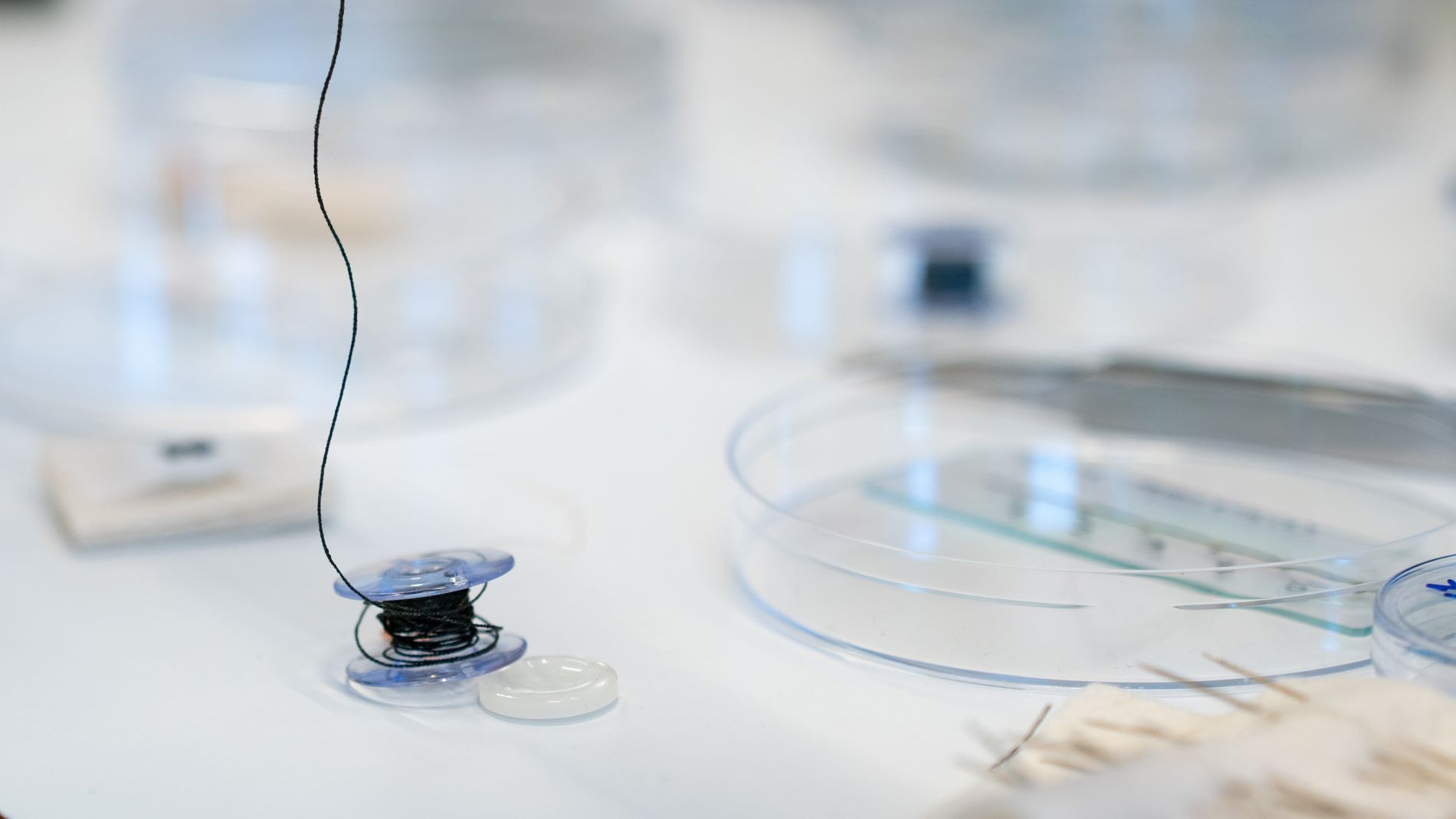

Der Kern der Superfaser besteht aus natürlicher Seide. Das Polymer lagert sich wie ein Farbstoff von außen um die Faser herum. Weil die Oberfläche der Seide bei niedrigeren pH-Werten positiv geladen ist und das Polymer negativ, verbinden sich beide Materialien.

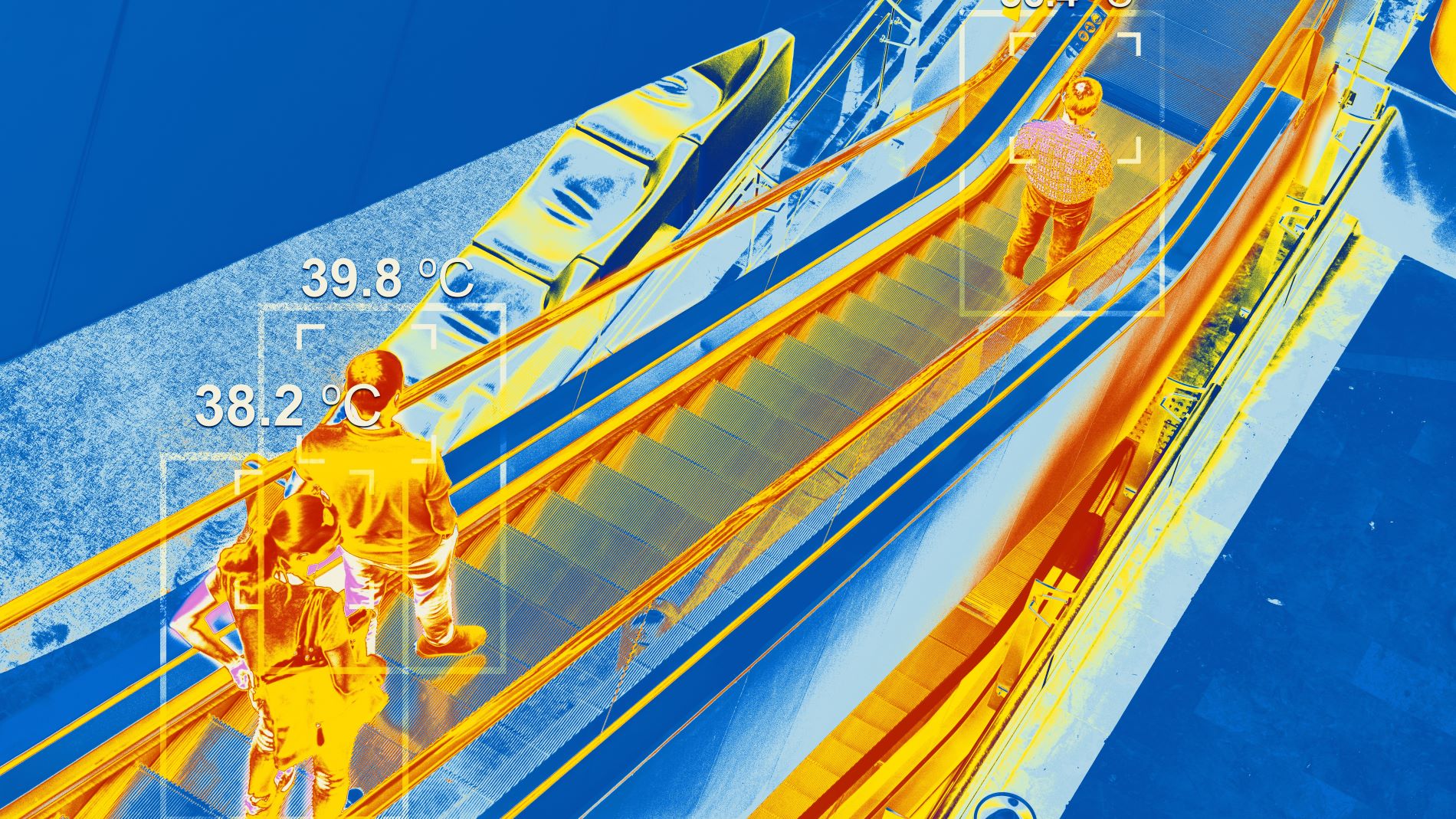

Doch wie wird die smarte Faser zum Stromleiter? Durch einen Vorgang, der Thermoelektrik heißt: Trifft die Faser auf der einen Seite auf eine sehr warme Umgebung – zum Beispiel Körperwärme – und ist es auf der anderen Seite kalt, entsteht in der Faser eine elektrische Spannung. Weil die Elektronen in dem Polymer von der Wärmequelle zur kühleren Seite streben, entsteht eine Spannungsdifferenz – der sogenannte Seebeck-Effekt. Ein physikalischer Vorgang, der bereits vor über 200 Jahren von Thomas Johann Seebeck entdeckt wurde.

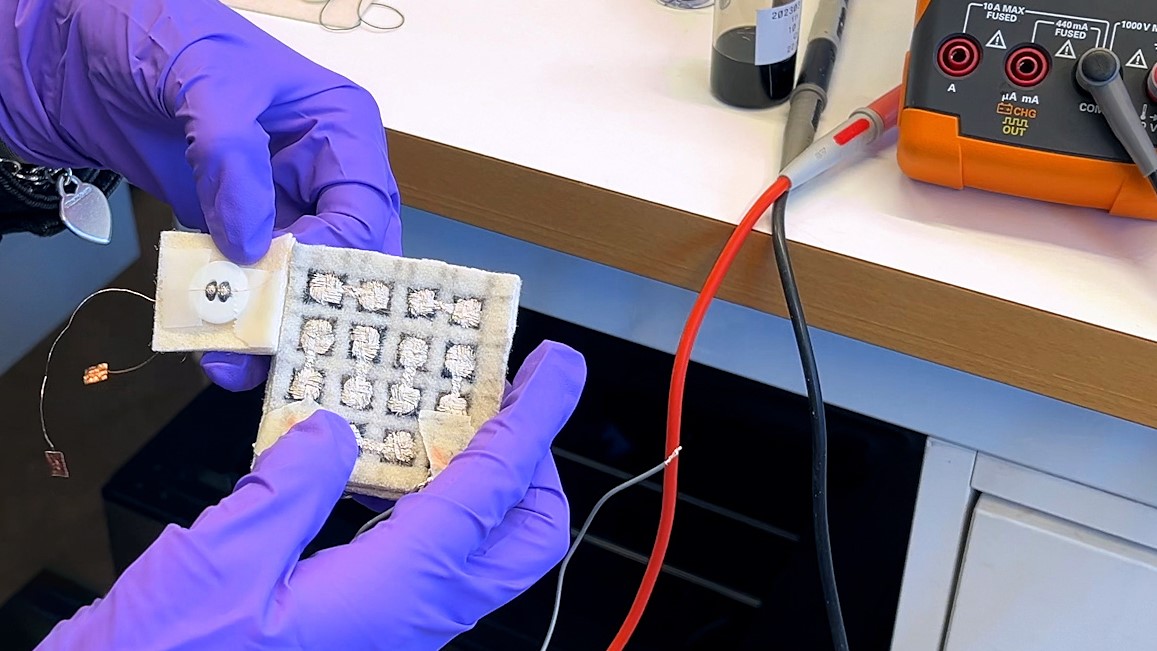

Unter Laborbedingungen konnte ein Prototyp-Generator bei einer Differenz von 30° Celsius eine Spannung von rund sechs Millivolt erzeugen. Würde sich ein Mensch mit 37° Celsius Körpertemperatur jedoch in einer Umgebung mit einer Temperatur von 37° Celsius befinden, wäre die Faser weniger funktionsfähig.

Stoff mit Tragweite

Christian Müller verspricht sich im medizinischen Bereich und in der Seniorenpflege große Vorteile von der smarten Textilie. Sensoren zur medizinischen Überwachung könnten als Pflaster, als Kleidungsstück oder als Armband getragen werden – und Erkrankte so früher das Krankenhaus verlassen. Auch bei chronisch Kranken oder Senioren wäre eine dauerhafte Kontrolle von Vitaldaten oder Bewegungen denkbar. Doch die Möglichkeiten, die in dieser Grundlagenforschung stecken, sind viel weitreichender. Denn die smarten Fasern bestehen aus Halbleitern, die das Herzstück von nahezu der gesamten modernen Elektronik sind. Ihr Einsatzgebiet reicht von Konsumgütern über die Industrie und Automobilbranche bis zu Stromnetzen und anderen Infrastrukturen. Gegenwärtig sind nur wenige Halbleiter auf einer Kohlenstoffbasis im Einsatz, zum Beispiel Leuchtdioden (OLEDs) oder flexible Displays.

„Unser Ziel ist es, Elektronik mittels organischer Chemie zu entwickeln. Das macht die Herstellung weniger komplex, verbraucht weniger Energie und macht die elektrischen Bauteile kostengünstiger. Außerdem sind solche Komponenten leichter zu recyceln“, sagt Christian Müller. „Dafür müssen die organischen Materialien allerdings eine ausreichende Stabilität bekommen.“ Mit der smarten Seidenfaser ist hierfür ein erster und wichtiger Schritt getan. Denn bisher galt die Thermoelektrik wegen ihres niedrigen Wirkungsgrades und hoher Produktionskosten als Nischentechnologie. Als nachhaltige Energiequelle rückt sie jedoch immer weiter in den Fokus der Wissenschaft und wird – wie dieses Forschungsprojekt – von der Europäischen Union gefördert.

Das Ende des Fadens

Der Herstellungsprozess der Faser ist nicht sehr komplex und benötigt deswegen wenig Energie. Das wirkt sich positiv auf die zukünftige ökologische Bilanz aus. Das Ende des Lebenszyklus ist allerdings noch nicht erforscht und birgt Herausforderungen. „Gerade in der Textilindustrie ist Recycling ein sehr wichtiges Thema“, erklärt der Professor für Polymerwissenschaften, „deshalb muss man es von Anfang an in die Faser mit einbauen.“ Für eine erfolgreiche Wiederverwertung muss das Polymer von der Faser vollständig entfernt werden können. Da dieser Kunststoff eine sehr junge Erfindung ist, kennt man seine Zersetzungseigenschaften noch nicht. Doch allein in Schweden arbeiten bereits mehrere Forschungsgruppen daran, es herauszufinden. „Unser Ziel ist es, die Seide vollständig zurückzugewinnen und auch das Polymer wiederzuverwenden.“

Noch befindet sich das leitfähige Gewebe im Forschungsstadium. Das EU-finanzierte Projekt ist abgeschlossen und der Weg zur Massentauglichkeit noch weit. Doch schon jetzt hat es viel bewirkt, denn neben dem Durchbruch in der Forschung konnten 15 Doktoranden ausgebildet werden. Als hoch qualifizierte Fachkräfte tragen sie das neugewonnene Wissen an andere Hochschulen oder in die Industrie weiter.

Professor Christian Müller

Der Professor für angewandte Chemie an der Technischen Hochschule Cahlmers in Göteburg, Schweden, arbeitete mit einem Team aus 15 Doktoranden an dem Forschungsprojekt „Poly(benzodifurandione) Coated Silk Yarn for Thermoelectric Textiles“.