Lesedauer: 8 Minuten

In Zukunft soll diese Technologie nicht nur den Wärmetransport durch Fassaden flexibel anpassen, sondern auch zur kontrollierten thermischen Aktivierung von Speichermassen dienen. Seit 2022 arbeiten drei Forschungsinstitute an dem Projekt, das im Rahmen des IGF-Programms (Industrielle Gemeinschaftsforschung) gefördert wird. Inzwischen steht ein erster Technologiedemonstrator kurz vor der Testphase. Jonina Felbinger vom Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR) und Leon Pauly von den Deutschen Instituten für Textil- und Faserforschung (DITF) erklären uns, was genau hinter ReVaD steckt.

Sie arbeiten an ReVaD, einem umfangreichen Forschungsprojekt zu adaptiven Dämmelementen. Ehe wir auf die Technologie eingehen, verraten Sie uns, welche AkteurInnen hier zusammenarbeiten und welche Expertise diese jeweils einbringen?

Jonina Felbinger: Im Projekt ReVaD sind drei Forschungseinrichtungen gemeinsam an der Entwicklung und Erprobung der adaptiven Dämmelemente beteiligt, begleitet von einem Industrieausschuss mit rund 20 Unternehmen. Die Hauptakteure sind das DLR, die DITF und das Institut für Gebäudeenergetik, Thermotechnik und Energiespeicherung (IGTE) der Universität Stuttgart. Ich bin wissenschaftliche Mitarbeiterin am Institut für Technische Thermodynamik des DLR. Unser Schwerpunkt liegt in der Anwendung reversibler Gas-Feststoff-Reaktionen in der thermischen Prozesstechnik und der Entwicklung leistungsfähiger, effizienter Reaktoren, die die technische Nutzbarkeit von reaktiven Materialien ermöglichen und exakt auf den jeweiligen Einsatzzweck und die spezifischen Anforderungen abgestimmt sind. Im Kontext des Projekts ReVaD setze ich solche Reaktionssysteme ein, um gezielt den Gasdruck in Dämmpaneelen einzustellen – der Gasdruck fungiert dabei als Kontrollmechanismus der adaptiven Dämmung.

Leon Pauly: Ich arbeite an den Deutschen Instituten für Textil- und Faserforschung Denkendorf (DITF), Europas größtem außeruniversitären Textilforschungszentrum. Wir forschen anwendungsnah von der Faser bis zum textilen Produkt. Unsere Aufgabe im Projekt ist es, einen geeigneten textilen Füllkern für die regelbaren Dämmelemente zu entwickeln, der optimal auf den Arbeitsbereich der Gasdruckregelung vom DLR abgestimmt ist.

Jonina Felbinger: An der Universität Stuttgart wird beim dritten Projektbeteiligten, dem IGTE, die Technologie in den gebäudetechnischen Kontext übertragen. Konkret werden die thermisch-energetischen Potenziale der adaptiven Dämmelemente in Gebäuden simuliert, und deren Einfluss auf den Energiebedarf quantifiziert. Ein Schwerpunkt liegt auf der Entwicklung einer modellprädiktiven Betriebsstrategie: Mithilfe detaillierter Gebäudemodelle und Vorhersagen zu Wetter und Nutzungsverhalten wird ermittelt, wie die Dämmelemente optimal betrieben werden, um Energieströme im Gebäude zu steuern und den Gesamtenergiebedarf zu minimieren. Darüber hinaus verfügt das IGTE über gebäudeähnliche Laborinfrastruktur, in der praxisnahe Tests und die Technologiedemonstration stattfinden. So lässt sich überprüfen, wie die adaptiven Elemente im realen Gebäudebetrieb eingebunden werden können und welches konkrete Einsparpotenzial sich hinsichtlich der Heiz- und Kühlenergie erschließen lässt.

Das Projekt lässt sich als anwendungsorientierte Grundlagenforschung fürs Bauwesen verstehen: Es geht um die Entwicklung regelbarer Dämmelemente zur bedarfsgerechten Anpassung des Wärmedurchgangs in Gebäudehüllen und -strukturen sowie der thermischen Aktivierung von Speichermassen. Das klingt sperrig. Lassen Sie uns einmal Schritt für Schritt nachvollziehen, worum es sich dabei handelt.

Leon Pauly: Im Kern geht es uns darum, eine Möglichkeit zu finden, den Wärmetransport in Dämmmaterialien dynamisch einzustellen. Bei klassischen Gebäudehüllen ist der Wärmewiderstand eine Materialeigenschaft und damit nicht veränderbar, sie sind je nach Materialwahl entweder hochdämmend oder eben nicht. Wir wollen eine Gebäudehülle, eine Fassade, so gestalten, dass sie sich an wechselnde thermische Randbedingungen anpasst – also etwa Innenräume tagsüber vor dem Eindringen sommerlicher Hitze schützt und dann nachts die über den Tag im Raum angestaute Wärme nach außen abführt. So kann ein passiver Kühleffekt generiert und der Kühlenergiebedarf deutlich gesenkt werden. Denken Sie etwa an ein typisches Bürogebäude: Tagsüber wird viel Wärme im Raum freigesetzt – durch Menschen, Geräte, Beleuchtung, Server, et cetera. Bei vielen Neubauten gibt es kaum eine Möglichkeit, diese Wärme loszuwerden, außer durch aktive, energieintensive Klimatisierung. Unsere Technologie setzt genau an dieser Stelle an, um Energieeinsparungen im Gebäudebetrieb zu ermöglichen.

Jonina Felbinger: Wir ziehen uns im Zwiebelprinzip verschiedene Kleidungsschichten an, um flexibel auf Wetter und Temperaturunterschiede zu reagieren – ähnlich kann man sich eine regelbare Dämmung auch vorstellen, nur eben ohne An- oder Ausziehen von Schichten. In unserem System übernimmt die Gasdruckeinstellung im Dämmelement diese Aufgabe und bestimmt die Dämmwirkung. Neben der adaptiven Fassade ist das zweite, ebenso zentrale Anwendungsfeld die gezielte thermische Aktivierung von Gebäudemassen wie beispielsweise Wänden oder Decken: Dies bietet die Möglichkeit elektrische Energie aufzunehmen, etwa wenn bei starkem Wind- oder Solaraufkommen Überschüsse im Netz vorhanden sind, in Form von Wärme in der Gebäudemasse zu speichern und kontrolliert zeitversetzt wieder in den Raum abzugeben. Die regelbare Wärmedämmung übernimmt dabei die Funktion des klassischen Heizkörperthermostats. Während der Beladungsphase wird die Wärme bei hoher Dämmwirkung gegenüber dem Raum (OFF-Zustand) gezielt in die Speichermasse geleitet, bei Heizbedarf hingegen wird die regelbare Dämmung in den ON-Zustand geschalten und Wärme großflächig in den Raum abgegeben. So lässt sich Raumwärme bedarfsgerecht bereitstellen, Lastspitzen im Netz können entsprechend reduziert und die Integration erneuerbarer Energie verbessert werden.

Gerade in Bestandsgebäuden eröffnet sich hier ein großes Potenzial, da vorhandene Strukturen gegebenenfalls ohne weitreichende Baumaßnahmen genutzt werden könnten und so eine nachrüstbare Elektrifizierung der Raumwärme ermöglicht werden kann. Der Gebäudesektor weist hier großes Potential auf, da in Deutschland rund 35 Prozent des gesamten Endenergiebedarfs von Gebäuden verursacht werden, mehr als zwei Drittel davon für Raumwärme und Trinkwassererwärmung. Noch immer werden etwa 80 Prozent dieses Bedarfs durch fossile Quellen gedeckt, entsprechend hoch ist der Beitrag zu den Treibhausgas-Emissionen. Unsere Technologie bietet zwei zentrale Hebel für Energieeinsparungen und Systemflexibilität: Einerseits kann der Einsatz adaptiver Fassaden den Kühlbedarf – insbesondere in Nichtwohngebäuden wie etwa Bürokomplexen – durch die gezielte Steuerung von Wärmeströmen reduzieren. Andererseits ermöglicht die thermische Aktivierung tragender Massen, Gebäude als flexible Akteure im Energiesystem nutzbar zu machen.

Sie sagten es bereits, Ihr adaptives Dämmelement wird über eine thermochemische Reaktion gesteuert. Was bedeutet das?

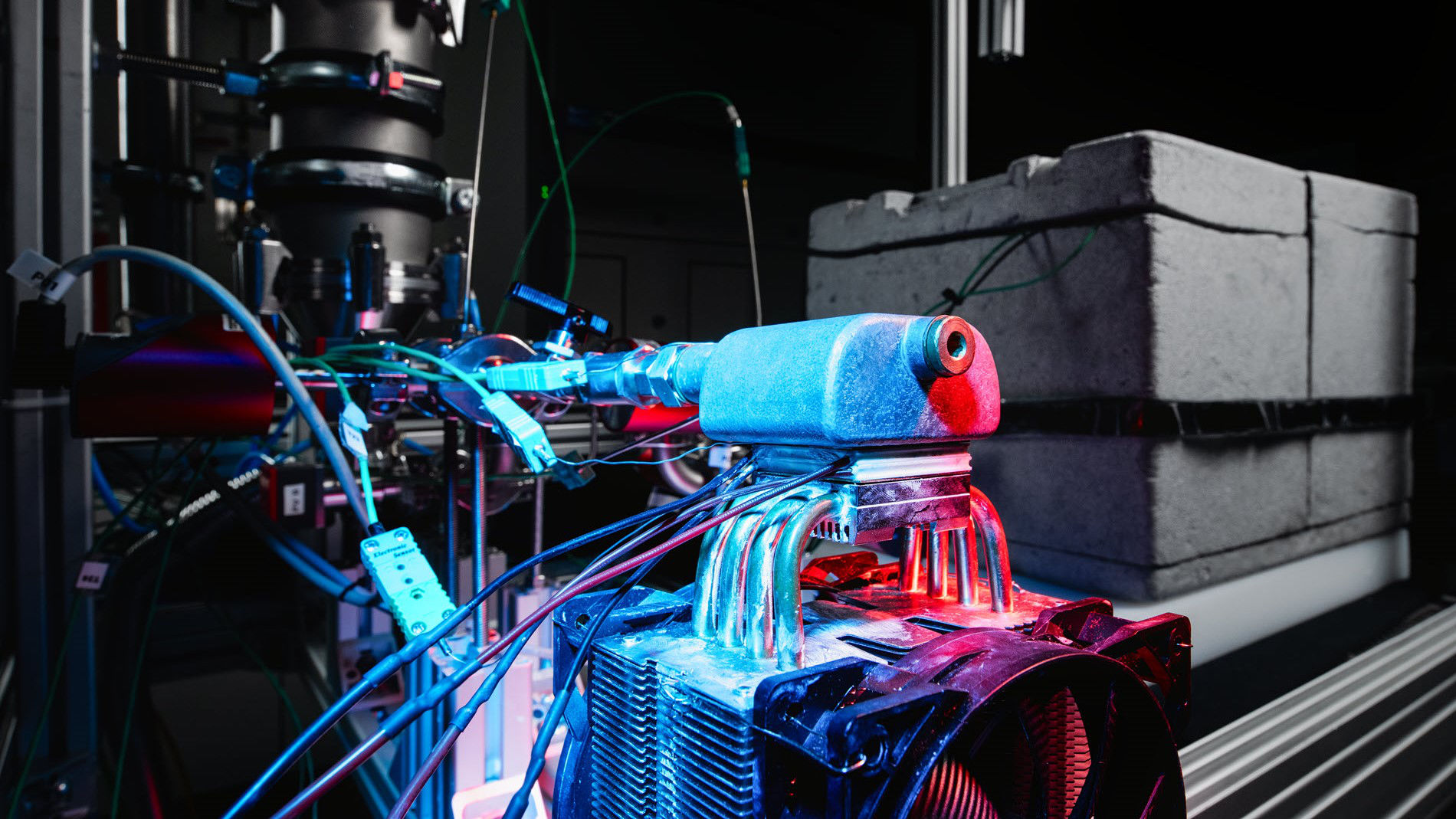

Jonina Felbinger: Bevor wir auf die thermochemische Reaktion eingehen, möchte ich zunächst kurz das Funktionsprinzip unseres Dämmelements beschreiben. Das Kernprinzip der Technologie basiert auf dem sogenannten Knudsen-Effekt: Die Wärmeleitfähigkeit eines porösen Materials hängt stark vom vorherrschenden Gasdruck im Inneren ab. Vereinfacht gesagt: Je höher der Druck im Paneel, desto mehr Moleküle bewegen sich in den Poren, und desto intensiver findet die Wärmeübertragung statt. Sinkt der Druck, nimmt die Wärmeleitung entsprechend ab. Durch gezielte Steuerung des Gasdrucks lässt sich also präzise einstellen, wie viel Wärme durch das Dämmelement transportiert wird. Unser regelbares Dämmelement besteht entsprechend aus zwei Schlüsselkomponenten – einem Paneel mit textilem, porösen Füllkern und einer Komponente zur Regelung des Gasdrucks in diesem Dämmpaneel. Und jetzt kommt die Thermochemie ins Spiel: Als Kontrolleinheit über den Gasdruck fungiert ein Reaktor, mit dem sich die reversible Metallhydrid-Wasserstoff-Reaktion steuern lässt. Dazu wird das Reaktionsmaterial – ein metallisches Pulver – im Inneren des Reaktors gezielt erwärmt oder abgekühlt, wodurch Wasserstoff aufgenommen oder in das Dämmpaneel freigesetzt wird. Auf diese Weise lässt sich der Gasdruck im Paneel-Inneren exakt einstellen und die Wärmeleitfähigkeit über den Knudsen-Effekt entsprechend flexibel anpassen. Das Gesamtsystem der regelbaren Dämmung ist geschlossen und der Gasdruck befindet sich stets unterhalb vom Umgebungsdruck. So wird kein Wasserstoff verbraucht und lediglich eine kleine Menge davon benötigt.

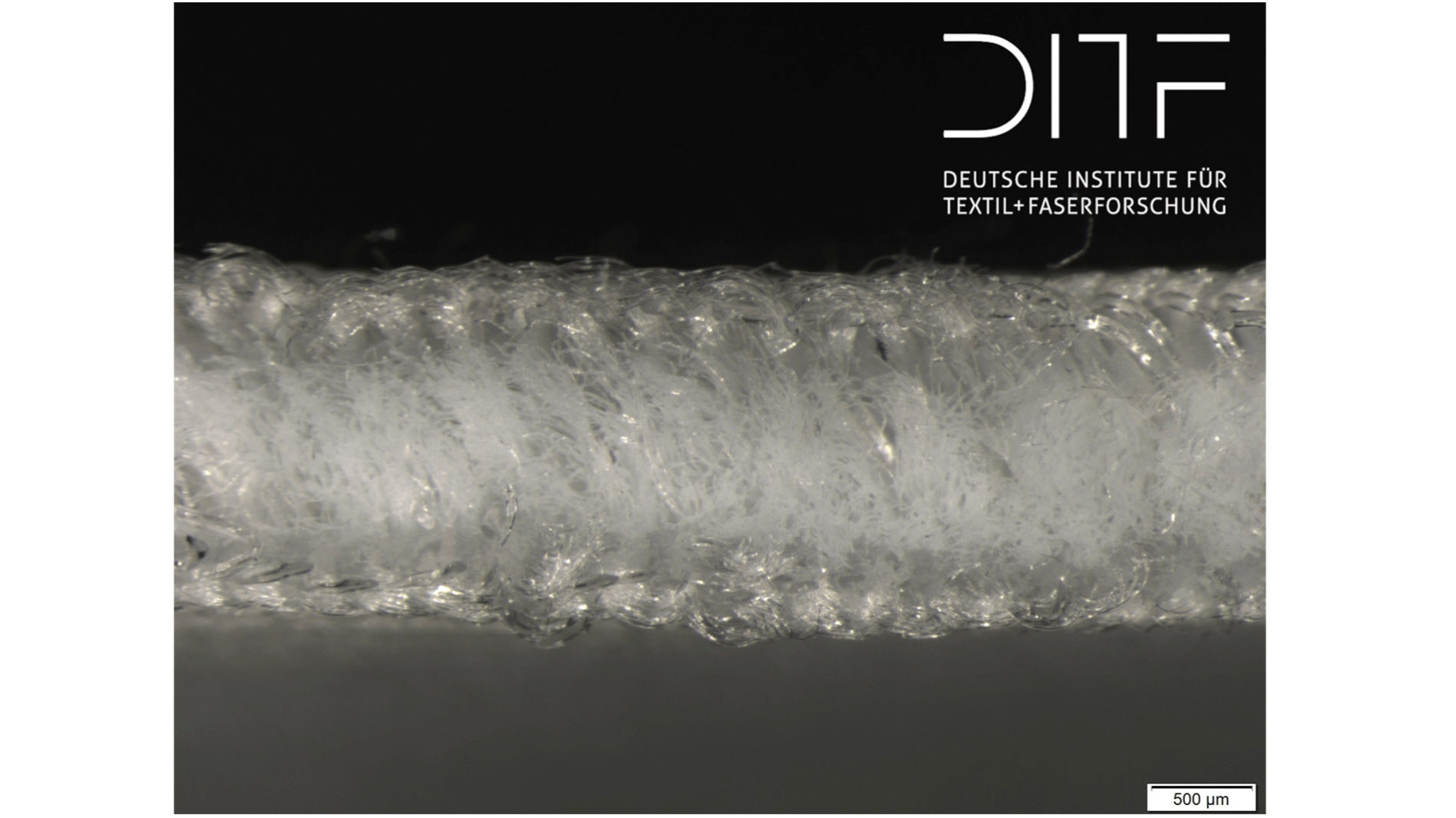

Leon Pauly: Die Herausforderung ist ein passendes offenporöses Material für das Dämmpaneel zu entwickeln, das die richtige Porengröße für den Druckbereich der thermochemischen Reaktion hat, so dass wir den Wärmestrom effizient variieren können. Bei konventionellen Dämmstoffen sind die Poren meist sehr fein oder geschlossen – für unsere Zwecke ungeeignet. Wir brauchen definierte, offene Poren, durch die das Gas kontrolliert ein- und austreten kann. Gleichzeitig muss das Material beim Wechsel zwischen Vakuum und Druckbeaufschlagung formstabil bleiben. Das stellt hohe Anforderungen an die Materialentwicklung. Dafür haben wir spezielle textile Abstandsgestricke aus Polyester-Garnen entwickelt, die der Kraftwirkung des Vakuums standhalten und eine gleichbleibende offene Porenstruktur sichern. Wir kombinieren verschiedene Garntypen und stellen dadurch und durch die Maschinenparameter an der Rundstrickmaschine die Porengrößen ein. Wir sprechen hier von Porengrößen zwischen 0,1 und 0,01 Millimeter.

Insgesamt ist unser Abstandsgestrick aus drei Schichten aufgebaut. Zwischen zwei Deckflächen verlaufen senkrecht dazu die sogenannten Polfäden als Stützen. Im Polfadenraum, der hier gebildet wird, können wir durch das Einbringen von Texturgarnen die Porengröße einstellen. Die Wahl der richtigen Garne sorgt dafür, dass die Struktur offenporig und zugleich mechanisch stabil bleibt, selbst bei den großen Kräften durch das Vakuum im Paneel. Eine einzelne Lage des Abstandsgestricks ist etwa 2 Millimeter dick, die Flächen werden dann gestapelt und gasdicht in einer Kunststofffolie mit Metalllaminierung eingeschweißt. Unser fertiges Dämmpaneel soll am Ende etwa drei Zentimeter dick sein. Dafür legen wir mehrere Lagen des Abstandsgestrickes übereinander. Ziel ist es, eine optimale Porenstruktur zu finden, die sich perspektivisch auch auf andere Fasermaterialien übertragen lässt.

Jonina Felbinger: Ein großer Vorteil unseres Ansatzes ist, dass die beiden Kernkomponenten mithilfe eines Ventils voneinander getrennt sind. Dadurch wird am Reaktor nur dann eine Energiezufuhr erforderlich, wenn der Gasdruck – und damit die Dämmwirkung – verändert werden soll. Längere Haltezeiten in einem bestimmten Zustand erfolgen passiv ohne Leistungsaufnahme.

Im Herbst startet die praktische Testphase mit einem Technologiedemonstrator. Wie geht es weiter? Ist auch schon eine Markteinführung absehbar?

Jonina Felbinger: Richtig, ab Herbst starten wir die praktischen Tests des Dämmsystems in den Laboren des IGTE unter gebäudenahen Randbedingungen. Zuvor haben wir bereits Labortests am DLR durchgeführt, um das Zusammenspiel der Kernkomponenten zu bestimmen – dabei kamen 30 × 30 Zentimeter große Paneele der DITF und unsere Reaktoren zum Einsatz. Für die Demonstration am IGTE skalieren wir das System nun auf 1 × 1 Meter.

Getestet werden die beiden zentralen Anwendungsfälle: Zum einen die regelbare Dämmung als adaptive Gebäudehülle, zum anderen die thermische Bauteilaktivierung mit Unterstützung des regelbaren Paneels. Dafür bilden wir einen beispielhaften Miniatur-Raum mit variabel einstellbaren Innen- und Außenbedingungen nach. In den Tests wollen wir daher nicht nur herausfinden, in welchem Bereich sich der Wärmetransport steuern lässt, sondern beispielsweise auch, wie schnell das System reagiert, wie effizient etwa Wärme in die Gebäudemassen eingebracht und wieder abgegeben werden kann, und welchen energetischen Nutzen das adaptive Dämmsystem im praktischen Betrieb liefert. Die Experimente dienen nicht nur der praktischen Demonstration, sondern auch als Datengrundlage für parallele Simulationsstudien am IGTE. Diese Analysen helfen uns, das Potenzial der Technologie zu bewerten, die Effekte der regelbaren Dämmung auf die Energiebilanz von Gebäuden zu quantifizieren und mögliche Betriebsgrenzen sowie Optimierungsmöglichkeiten abzuleiten.

Leon Pauly: Die Entwicklungen befinden sich aktuell bei einem Technologie-Reifegrad von etwa 4 bis 5. Eine Markteinführung ist in diesem Projekt nicht unser unmittelbares Ziel, als Forschungsinstitute konzentrieren wir uns auf die technologische Entwicklung und den Nachweis der Funktionalität. Aber wir stehen in Kontakt mit Industriepartnern und arbeiten natürlich auch darauf hin, dass die Technologie praktische Anwendung findet. Hier könnte sich ein Unternehmen aus der Baubranche oder Gebäudetechnik finden, das die Technologie zu einem marktreifen Produkt weiterentwickeln kann und will.

Wäre der Einsatz der Dämmpaneele auch im Gebäudebestand denkbar?

Jonina Felbinger: Das ist eine spannende Frage. Entscheidend wird tatsächlich sein, ob und wie sich solche Systeme nachrüsten lassen, und inwiefern man in Altbauten bestehende Bauteile damit thermisch aktivieren kann. Die Knackpunkte sind also: Wieviel Wärme kann ich tatsächlich in diesen Gebäudestrukturen unterbringen? Wie lässt sich diese Wärmeaufnahme und -abgabe präzise in bestehenden Gebäuden steuern und unsere Technologie mit bereits vorhandenen Strukturen und Systemen kombinieren? Sollten die aktuellen Tests vielversprechend verlaufen, steht der nächste spannende Entwicklungsschritt für uns an: raus aus dem Labor – ran an echte (Test-)Gebäude.

Titelfoto: FMI Fachverband Mineralwolleindustrie e.V.