Dass die Rotorblätter der allermeisten der weltweit über 350.000 Windkraftanlagen nicht aus Leichtmetall, sondern aus Fasern bestehen, ist für Steffen Czichon nur logisch. „Ehrlich gesagt sind wir noch nie auf die Idee gekommen, das durchzurechnen“, antwortet er etwas verdutzt auf die Frage, warum man Rotorblätter nicht aus einem Leichtmetall wie Aluminium herstellt – und schiebt die Erklärung gleich hinterher: Es sind Glas- oder Carbonfasern, die mit Epoxidharz zu glasfaserverstärktem (GFK) oder carbonfaserverstärktem Kunststoff (CFK) verklebt werden.

Vom Winde gedreht – mit bis zu 300 Kilometern pro Stunde

Und Czichon muss es wissen. Als Leiter der Abteilung Rotorblätter am Fraunhofer-Institut für Windenergiesysteme IWES in Bremerhaven arbeitet er an einem der weltweit führenden Forschungsinstitute für Windenergie. Namhafte Windkraftanlagenhersteller aus aller Welt lassen hier ihre Rotorblätter testen. „Wir prüfen Materialien und Fertigungsverfahren und schauen uns genau an, wie sich Rotorblätter unter Belastung verhalten“, sagt Czichon. Ein wichtiger Test ist dabei der dynamische Ermüdungstest. Mit ihm wird geprüft, ob das Rotorblatt über seine Lebensdauer von mehr als 20 Jahren der Dauerbelastung durch den Wind standhält und dabei zuverlässig grünen Strom liefert. Dazu wird das Rotorblatt künstlich in Schwingung versetzt und über mehrere Monate rund um die Uhr auf und ab bewegt. Wegen ihrer geringen Materialermüdung überstehen GFK und CFK im Gegensatz zu vielen anderen Werkstoffen Millionen solcher Belastungswechsel, ohne zu brechen. Wie groß die Belastung für Rotorblätter in freier Wildbahn ist, zeigt folgende Zahl: Bläst der Wind kräftig, drehen sich die Blattspitzen mit bis zu 300 Stundenkilometern – also mit der Geschwindigkeit eines Formel-1-Rennwagens.

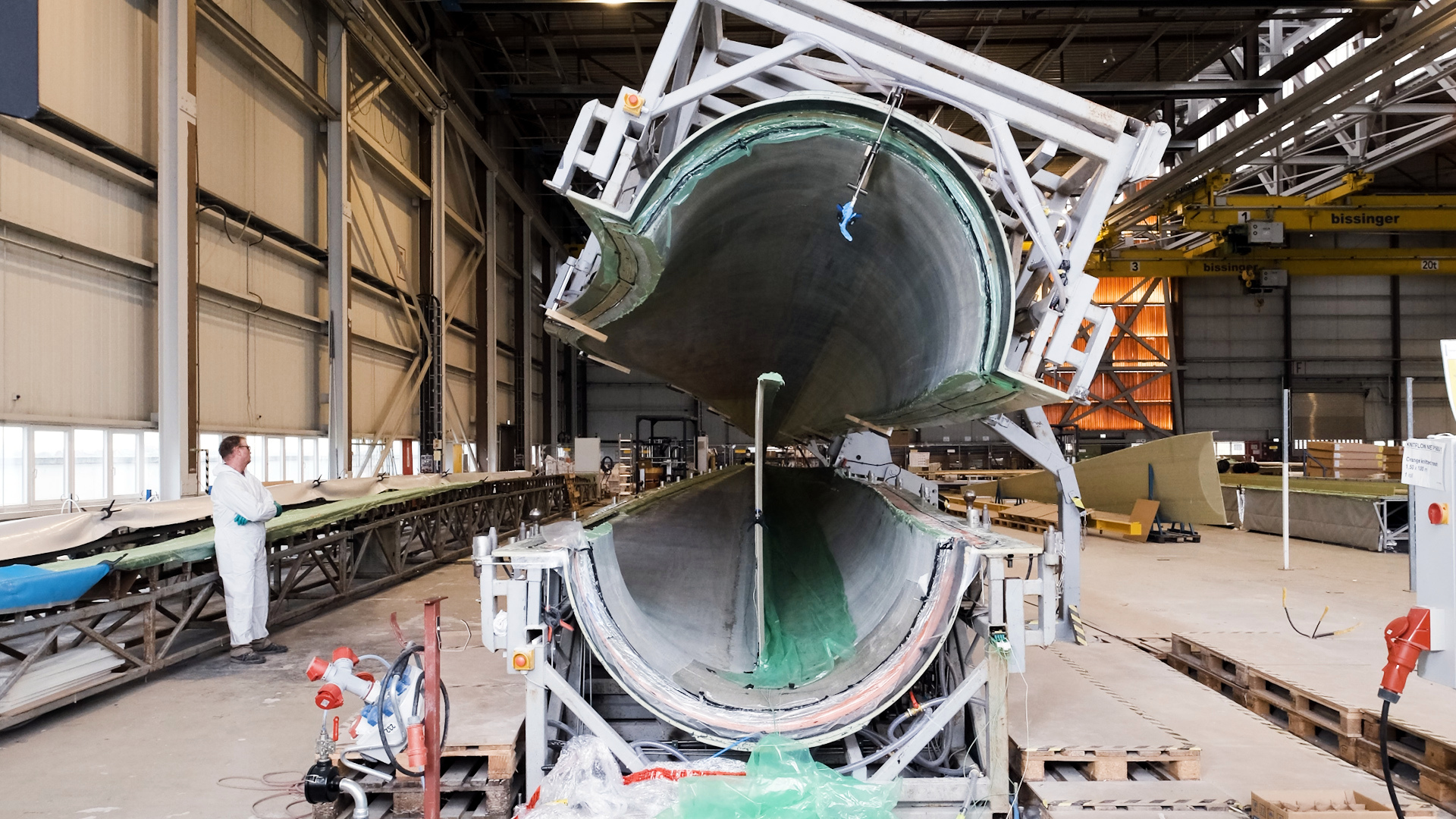

Rotorblattfertigung ist (noch) Handarbeit

Dass Rotorblätter solch extremen Kräften sehr gut standhalten, obwohl in ihnen kleine Glas- und Carbonfasern stecken, die dünner sind als ein menschliches Haar, überrascht auch in der Textilindustrie kaum noch jemanden. Schon lange sind GFK und CFK als technische Textilien zu Gast auf vielen der weltweit über 50 Textilmessen des Texpertise Network. Vertreter unter anderem aus der Luft- und Raumfahrt oder dem Automobil- und Maschinenbau informieren sich hier regelmäßig über die neuesten Faserverbund-Entwicklungen. In diesen Branchen werden GFK und CFK aus den gleichen Gründen geschätzt wie bei Herstellern von Windkraftanlagen: hohe Belastbarkeit und hohe Festigkeit bei zugleich geringem Gewicht.

Weil der Bedarf an Faserverbundwerkstoffen auch durch den globalen Windkraftausbau weiter steigt (dazu später mehr), spielt auf vielen Texpertise-Messen inzwischen auch die automatisierte Herstellung und Verarbeitung von Faserverbund eine Rolle. „Da sind wir unter Aspekten einer schnelleren Rotorblattfertigung definitiv auch dran“, sagt Czichon. Dazu muss man wissen: Egal ob Rotorblätter aus GFK oder CFK hergestellt werden – bis heute geschieht das in Handarbeit. Dafür werden zunächst einzelne Glas- bzw. Carbonfasermatten von Hand in zwei Halbschalen in Form des fertigen Rotorblattes übereinandergeschichtet, anschließend mit Epoxidharz getränkt und – nach dem Aushärten – zum fertigen „Rotorblatt-Sandwich“ zusammengeklappt.

Allzeithoch beim Windkraftausbau

Eine moderne 5-Megawatt-Windkraftanlage liefert übrigens genug Energie, um jährlich bis zu 4000 Haushalte mit Strom zu versorgen. Aktuelle Anlagen auf dem Meer, derzeit etwa in China, produzieren schon mehr als dreimal so viel, weil sie größer sind und dort mehr Wind weht. Laut Statista lag der Anteil der Windenergie an der weltweiten Stromerzeugung 2022 bei knapp über sieben Prozent. Ein Wert, der bald schon zweistellig sein könnte. Denn laut dem Global Wind Energy Council (GWEC) erreichte der globale Windkraftausbau im vergangenen Juni ein Allzeithoch: Erstmals überstieg da die weltweit installierte Windkraftleistung die Marke von einem Terawatt. Dem GWEC zufolge soll bis 2030 die Zwei-Terawatt-Marke geknackt werden. Zum Vergleich: Die Leistung aller derzeit weltweit betriebenen Atomkraftwerke liegt bei ungefähr 0,4 Terawatt. Für den Rotorblatt-Experten Steffen Czichon ist auch das logisch: „Die Nachfrage nach Windenergieanlagen ist seit Jahren weltweit hoch, und es war immer klar, dass dieser Trend langfristig zunehmen wird und muss, denn der Klimawandel verschwindet ja nicht von selbst.“

„Rotorblätter bestimmen die Aerodynamik“

Ein weiterer Aspekt, der GFK und CFK bei Rotorblattherstellern so beliebt macht: Durch die hohe Flexibilität der Glas- und Carbonfasern lassen sich diese vorm Aushärten zum fertigen Kunststoffverbund in nahezu jede beliebige Form bringen. Das machen sich Windkrafthersteller gezielt zunutze. „Es sind die Rotorblätter, die die Aerodynamik bestimmen“, sagt Czichon. „Sie sind damit direkt dafür verantwortlich, wie viel Leistung eine Windkraftanlage liefert.“ Durch geschicktes Ablegen der Glas- und Carbonfasermatten bei der Rotorblattfertigung sorgen die Anlagenhersteller laut Czichon dafür, dass sich die Flügel bei starkem Wind so verdrehen können, dass sie weniger Angriffsfläche bieten. „Durch ein geschicktes Faserablegen lässt sich noch mehr aus den Windkraftanlagen rausholen“, sagt Czichon. Dass GFK und CFK zudem – auch dank zusätzlicher Lackierung – resistent sind gegen äußere Einflüsse wie Regen, Hagel oder Schnee, ist ebenfalls eine ziemlich gute Eigenschaft, wenn man bedenkt, dass Rotorblätter, gemessen bis zur Blattspitze, heute in Höhen von bis zu 240 Metern (der Pariser Eiffelturm ist nur 60 Meter höher) in rauer Umgebung ihre tägliche Arbeit verrichten.

Schwer wie ein Blauwal, länger als ein Fußballfeld

Um die Windausbeute immer weiter zu erhöhen, werden Rotorblätter mit der Zeit übrigens immer länger. Waren erste GFK-Flügel aus den 1960ern noch keine 20 Meter lang, erreichen die Blätter moderner Anlagen an Land heute 80 bis 100 Meter. Auf dem Meer (Offshore) sind es sogar schon über 115 Meter – mehr als die Länge eines Fußballfeldes. „Physikalisch sind auch 200 Meter denkbar“, sagt Fraunhofer-Wissenschaftler Czichon. Dass solche Längen eines Tages erreicht werden, ist nicht abwegig. Erst im Juni weihte der deutsche Wirtschaftsminister Robert Habeck am IWES einen neuen Prüfstand für Rotorblätter ab einer Länge von 115 Metern ein.

Je länger ein Rotorblatt ist, desto wahrscheinlicher stecken darin übrigens Carbonfasern. Weil sie noch einmal deutlich fester sind als Glasfasern, halten sie den wachsenden Windkräften, die mit zunehmender Länge auf das Rotorblatt einwirken, besser stand. „Die Belastungen an der Blattwurzel wachsen exponentiell mit der Länge des Rotorblattes“, erklärt Czichon. Weil immer längere Rotorblätter natürlich auch immer schwerer werden, werfen Glas- und Carbonfasern hier im Gegensatz zu Werkstoffen aus Metall ihre ganze Leichtigkeit in die Waagschale. So wiegt ein Rotorblatt trotz des leichten Faserverbundmaterials heute bis zu 50 Tonnen. Würde man das Gewicht von drei Rotorblättern, wie sie sich üblicherweise an einer Windkraftanlage befinden, zusammenzählen, wären diese mit 150 Tonnen etwa so schwer wie ein ausgewachsener Blauwal. Das zeigt: Die kleinen Glas- und Carbonfasern, im Kunststoffverbund nur etwa halb so schwer wie Aluminium, werden auch in Zukunft eine gewichtige Rolle in der Windenergie spielen.

Titelbild: Fraunhofer IWES/Gerrit Wolken-Möhlman